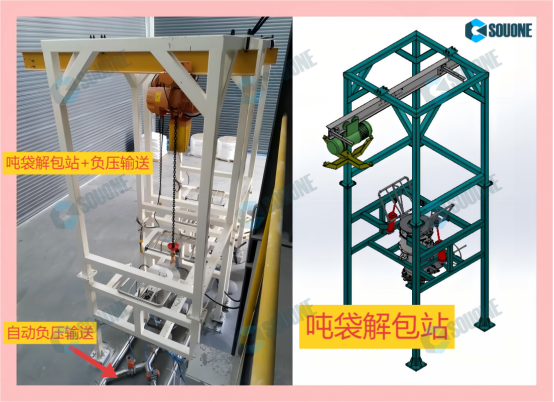

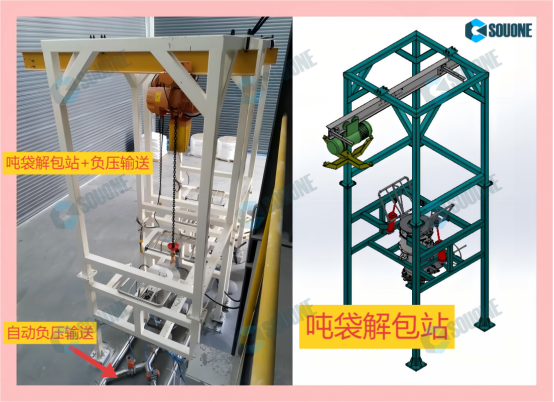

噸袋解包站:核心環節的精細化控制

一、前期準備:安全與效率的基石

設備狀態檢查

主體結構:檢查框架、支撐平臺、密封罩是否穩固無變形,夾緊/升降裝置(氣缸/液壓桿)、卸料系統(螺旋輸送機/振動給料機)、除塵系統(脈沖除塵器/風機)運行正常,無卡堵、漏油/氣現象。

電氣控制:確認PLC面板、急停按鈕、傳感器顯示正常,安全聯鎖裝置(如密封門限位、夾袋到位檢測)功能有效。

除塵系統:提前啟動脈沖除塵器及引風機,確保封閉區域內負壓值控制在-50~-150Pa,防止粉塵逸散。

物料與噸袋準備

核對物料名稱、規格、批次,確保與生產需求一致;檢查噸袋外觀無破損、漏料,吊帶完好無斷裂。

針對易吸潮結塊物料(如碳酸鈣),確認解包站是否配備加熱/破拱裝置并預設參數。

二、噸袋吊裝與定位:精準操作的起點

吊裝操作:使用行車/叉車/電動葫蘆勾住噸袋頂部4條吊帶,均勻受力避免單側傾斜;緩慢起吊并移動至解包站正上方,避免碰撞設備框架。

定位固定:將噸袋下放至支撐平臺或夾袋裝置,確保出料口正對卸料漏斗入口;啟動夾緊裝置固定噸袋,部分設備通過升降裝置拉緊出料口,促進物料自然下落。

三、噸袋解包站的密封與卸料:核心環節的精細化控制

密封與除塵啟動

關閉透明密封罩,形成封閉空間;確認密封膠條貼合緊密無縫隙。

啟動除塵系統,通過負壓吸附卸料過程中產生的粉塵,經濾袋過濾后達標排放,收集的粉塵可回收利用。

開袋與卸料

手動開袋:通過密封罩手套孔解開噸袋出料口綁扎繩或剪開縫線,物料在重力/振動器輔助下落入卸料漏斗。

自動開袋:全自動設備通過切刀裝置自動剪開噸袋,或通過翻袋裝置倒置噸袋配合振動器卸料(適用于流動性差物料)。

物料輸送:漏斗底部的螺旋輸送機/振動給料機勻速輸送物料至后續環節;若物料易結塊,啟動漏斗壁振動器或攪拌槳預分散。

四、空袋回收與清理:閉環管理的收尾

空袋取出:關閉除塵系統后,松開夾緊裝置,用起重設備吊離空袋至收集區;可回收噸袋需清潔檢查后存放,一次性噸袋按固廢規范處理。

設備清理:用壓縮空氣/軟毛刷清理卸料漏斗、給料裝置內壁殘留物料;更換物料時需清潔密封罩、除塵濾袋、輸送管道,避免交叉污染。

五、安全注意事項與維護保養

安全規范:吊裝時嚴禁站人,葫蘆承重不超過額定值;防爆型設備需確保無熱量產生及靜電防護;維護前斷電掛牌,佩戴防塵口罩、護目鏡等PPE。

維護保養:

日常:目視檢查設備異常,監控除塵器壓差,清空集塵斗。

定期:更換破損濾芯,檢查振動器/氣錘固定螺栓,校準稱重系統。

預防性:每季度檢查電氣系統、結構框架,潤滑關鍵部件,確保設備長期穩定運行。